![]()

众所周知,设备制造达到药品级GMP(Good Manufacturing Practic)要求需要足够的技术实力,GMP级的设备制造标准已经成为世界级课题,其次是食品级,再是常规行业用砂磨机制造级别,如:新材料、电子浆料、喷墨、油墨、涂料、非金属粉体……下面我们共同了解砂磨机在制药过程中,在研磨环节上起到的重要作用:

一:研磨在药品生产过程中有着重要意义,我们一起了解研磨方法及特点,熟悉研磨设备的结构、特点和工作原理。

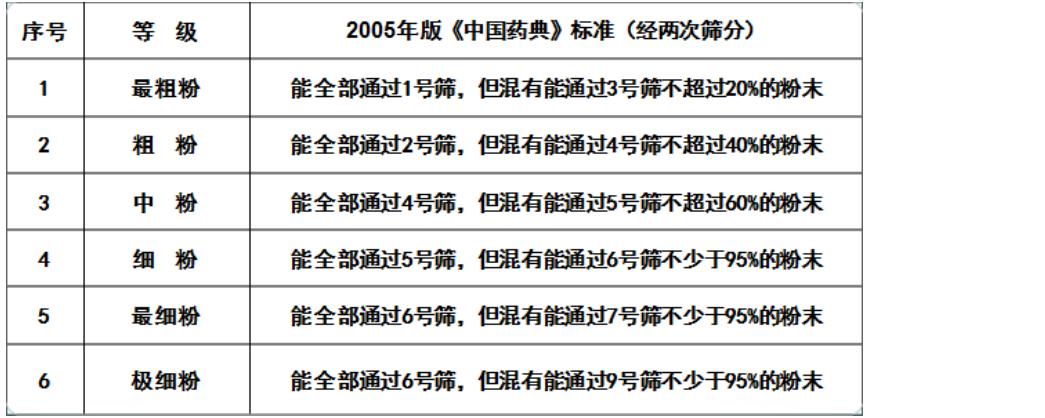

二:药筛标准和粉末等级特点

三:混合设备的类型以及以及在制药生产中的作用

研磨是借助于外力将颗粒固体物料制成适宜粒度的细粉、微粉的操作过程,它是固体药物生产中的基本单元操作之一。

按研磨后颗粒的粒度不同,研磨可分为粗碎、粗磨、细磨和超细磨。粗碎后颗粒的粒径为数十毫米至数毫米,粗磨后粒径为数微米至数百微米,细磨后粒径为数百微米至数十微米,而超细磨后粒径则在数十微米以下,其中研磨后粒径在1~100nm之间的又称为纳米研磨。

研磨在药品生产中具有重要的意义。例如,将中药材研磨分散至适宜粒度,有利于药材中有效成分的浸出或溶出。又如,制备散剂、颗粒剂、丸剂、片剂等所需的固体原料药均应磨成细粉,以利于制备成型。再如,将固体药物研磨成较小粒径的颗粒,可增大药物的比表面积,促进药物的溶解与吸收,从而可提高生物利用度。

但固体药物应研磨成多大的粒径,还与药物性质、剂型及使用要求等具体情况有关,过细的药物颗粒并非总是有利的。

此外,研磨操作也可能对药物产生不良影响。例如,多晶型药物的晶型在研磨过程中可能会遭到破坏,从而导致药效下降或出现不稳定晶型;研磨操作产生的热效应可能引起热敏性药物的分解;易氧化药物研磨后会因比表面积增大而加速氧化。

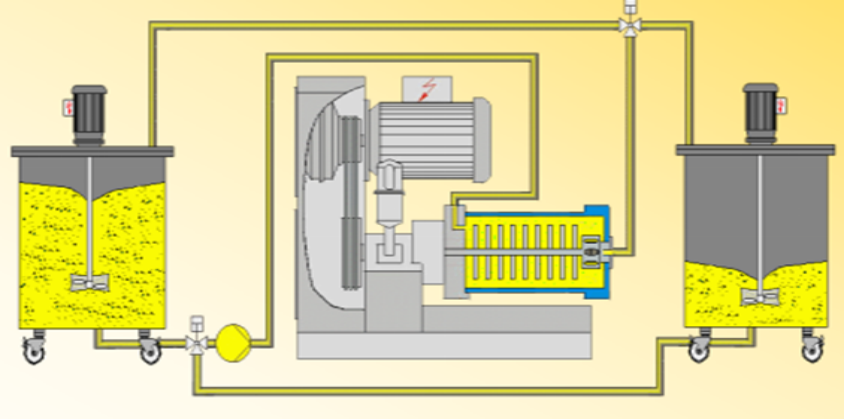

单机循环研磨和多机串联研磨

单机循环研磨

在研磨过程中,若将未达到规定粒度的细粉始终保持在研磨系统中,则称这种研磨为循环研磨。如若在研磨微粉的过程中,从入料到出料一次性成型,则为串联研磨。

在循环研磨过程中,由于细粉始终保持在系统中,并在粗颗粒间起到缓冲作用,因而要消耗大量的机械能,导致研磨效率下降,同时产生大量的过细粉末(即:颗粒分布不均匀)。

多机串联研磨

而在串联研磨过程中,可使粗粒有充分的机会接受机械能,因而研磨设备所提供的机械能可有效地作用于研磨过程,故研磨效率较高。

以上所述是湿法研磨的两种方式,除了以上研磨方式还可分为

单独研磨

将处方中的一味药材单独进行粉碎的方法称为单独研磨。(适合重聚结金属类、氧化性、还原性较强类、易爆类、剧毒类等)

混合研磨

将两种或两种以上的药物同时进行粉碎的方法称为混合研磨。如:大多数复方制剂、粘性或油性药物,采用混合研磨可适当降低这些药物单独研磨时的难度。

低温研磨

低温研磨是利用药物在低温下脆性较大的特点进行研磨的方法。

如软化点和熔点较低的药物、热可塑性药物以及某些热敏性药物等,均可采用低温研磨方法,低温研磨药品应注意及时容器储存。

超微研磨

一般研磨方法可将中药材粉碎至75μm左右,而超微粉碎则可将固体药物粉碎至5μm左右。细胞的破壁率可达95%以上,因而有效成分极易溶出,从而可缩短提取时间,提高提取率。中药材在细胞级的超微研磨中,与细胞尺度相当的虫卵也会因破壁而被杀死,从而可减少虫害对中药材的影响,降低中药的毒副作用。提高中药的生物利用度,药物的起效速度较快。人体均匀吸收快,从而起到提高疗效的作用。

在研磨过程中固体药物在研磨前后的粒度之比称为研磨比(如公式)

在研磨过程中固体药物在研磨前后的粒度之比称为研磨比(如公式)

式中 n——研磨比;

d1——研磨前固体药物颗粒的粒径,mm或μm;

d2——研磨后固体药物颗粒的粒径,mm或μm。

由式可知,研磨比越大,所得药物颗粒的粒径就越小。可见,研磨比是衡量研磨效果的一个重要指标,也是选择研磨设备的重要依据。一般情况下,粗磨的研磨比为3~7,中磨的研磨比为20~60,细磨的研磨比在100以上,超细磨的研磨比则高达200~1000。

研磨机的种类很多,可按不同的的方法进行分类。按所施加作用力的不同,研磨设备可分为剪切式、撞击式、砂磨式、挤压式和锉销式等类型。按作用部件运动方式的不同,研磨设备可分为旋转式、振动式、滚动式以及流体作用式等类型。按操作方式的不同,研磨设备可分为干磨、湿磨、间歇式和连续式等类型。

下面介绍几种药品生产中常用的成套设备。

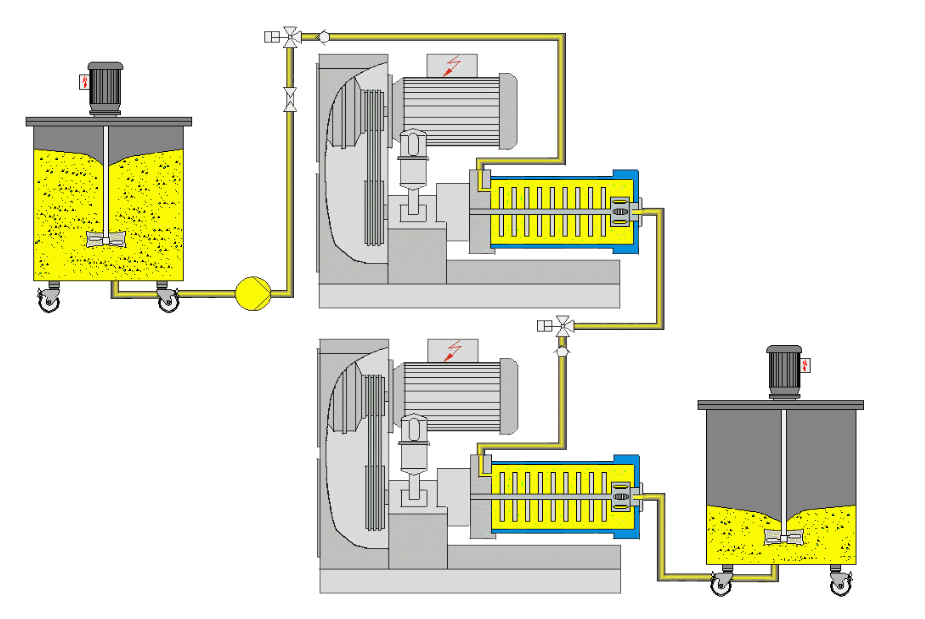

切药机

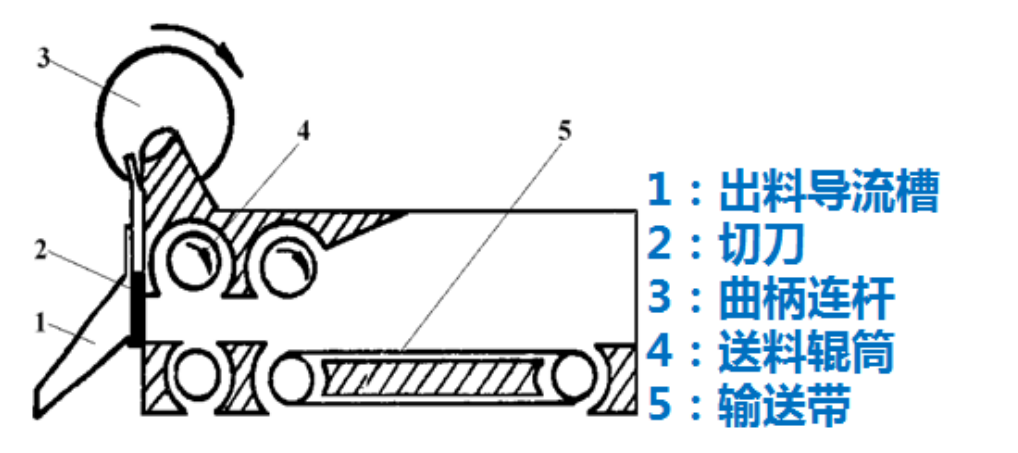

粗磨粉碎机

![]()

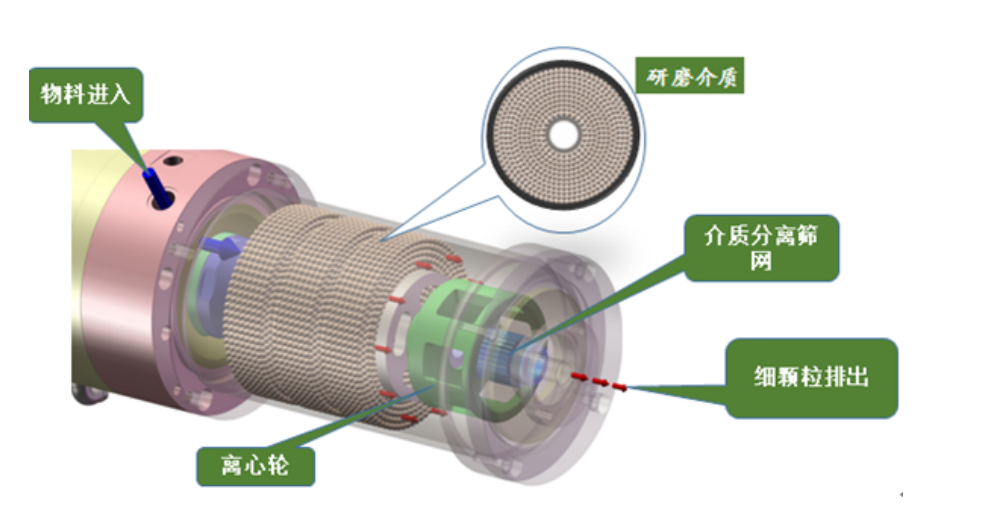

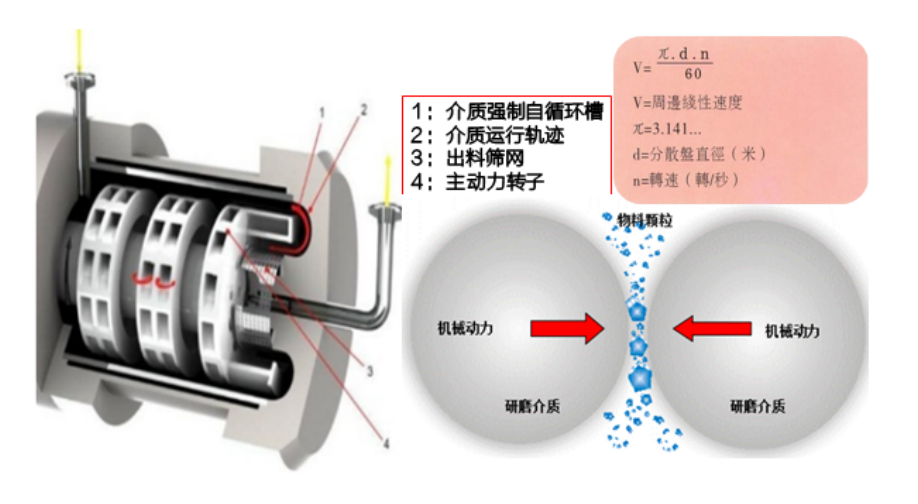

华一宝中磨、细磨砂磨机

砂磨机的研磨效果与延长加速器转速密切相关。

适宜的转速可使研磨介质连续不断地运动,形成强有力的撞击力,研磨介质与介质(物料)之间发生无数次碰撞,且均发生在物料内部,研磨效果更好;砂磨机在制药研磨过程中,采用密闭内运行结构,有效增强了摩擦力、剪切力、能量密度大、能耗低,更有效的达到了破碎与分散的均质效果;亦可根据不同的药剂做研磨力度(主动力搅拌转子速度)的调整,使研磨设备可以进行多样化产品生产;研磨腔体紧凑,仓储药物少,清洗、更换不同产品生产方便,做到物料交叉零污染。

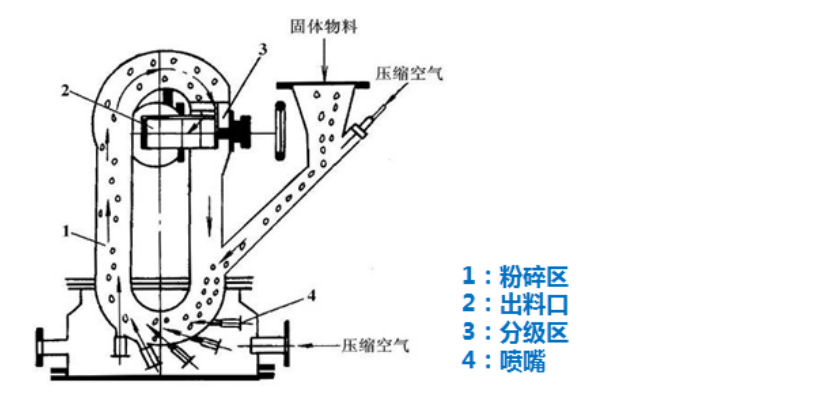

管式气流粉碎机(干法)

气流粉碎机是一种超细碎设备,又称为流能磨,其原理是利用高速气流使颗粒之间以及颗粒与器壁之间产生强烈的冲击、碰撞和摩擦,从而达到粉碎药物的目的。

制药的研磨过程中,还有像颚式破碎机、锤式粉碎机、振动磨、胶体磨 等等就不一 一介绍了。

筛分

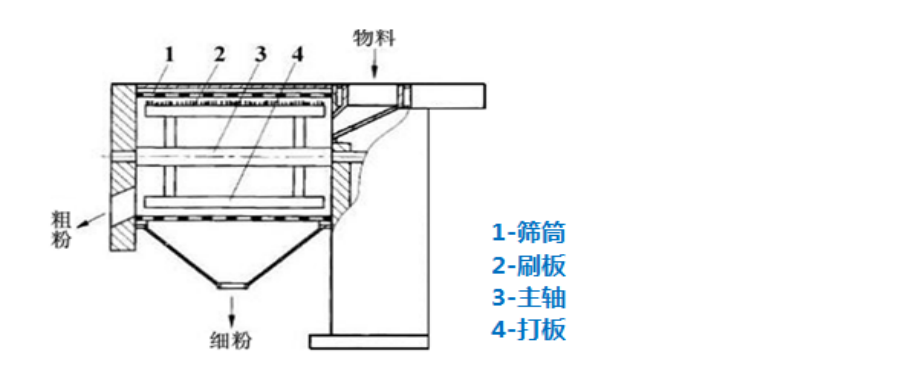

制药研磨完成后,需要做一些筛分工作。以下再简单介绍筛分等级:

筛分所用设备一般是:旋转筛、电磁振动筛等

旋转筛

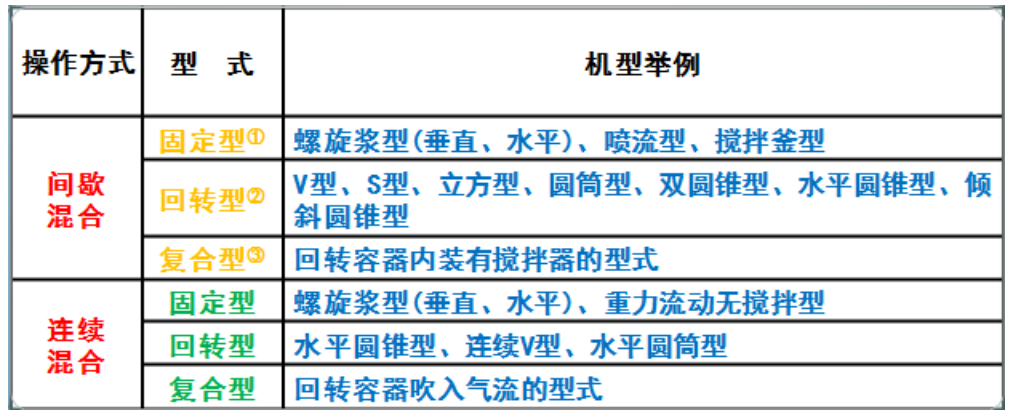

综上制药制作过程完成,需要做进一步的药物混合,再简单介绍两款混合设备如下:

混合机

形式分类

列举:

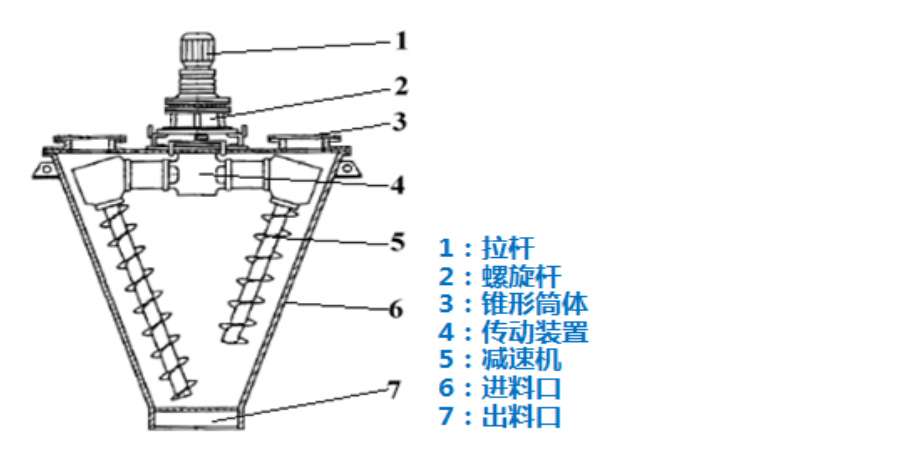

连续混合(固定垂直螺旋桨型)

![]()

一般医药混合经典设备,具有独特的混合作用,多方向运动捏合,使物料在短时间内充分搅拌混合;刮壁、升降、真空等一系列智能化高端混合设备。

锥形混合机

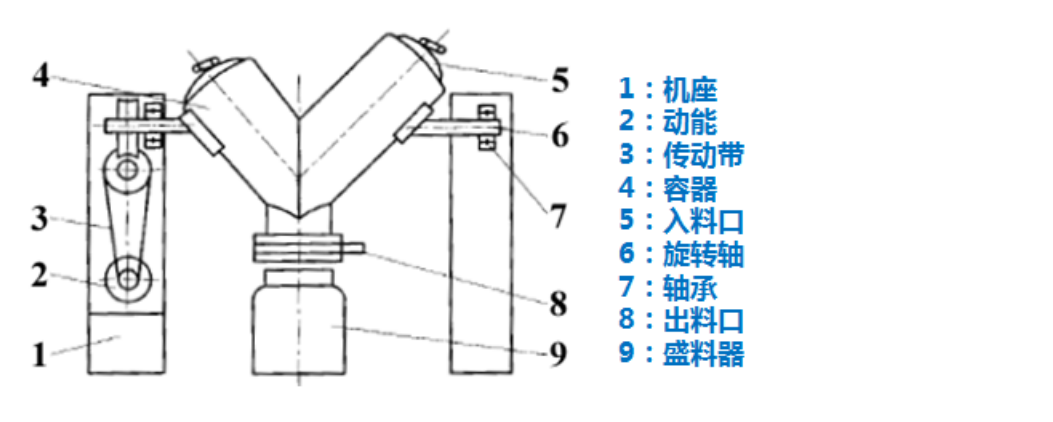

V型混合机

V型混合机

![]()

以上介绍为医药制药过程中典型的三大类(研磨、筛分、混合)设备,其它像制冷、乳化、过滤、反应、干燥、输送、成型、包装等设备就不逐一介绍了。